mission

Fonderie Valdelsane est reconnu dans tout le monde, comme l’industrie la plus expertise et expérimentée dans la fourniture de fusions pour moules de verrerie.

Le choix précis de se concentrer sur la formation des personnes qui ont grandi ensemble avec la société, sur la modernisation constante des plantes et sur le développement de la qualité des alliages spéciaux, a été récompensé par la conquête des objectifs de plus en plus prestigieux.

Aujourd’hui comme hier, l’identité de l’entreprise est assez liée à la production de verre: un matériau pur, immuable, sûr et en même temps, synonyme de durabilité environnementale. Le matériau de l’avenir qui trouve ses origines dans le passé lointain, tel que Fonderie Valdelsane.

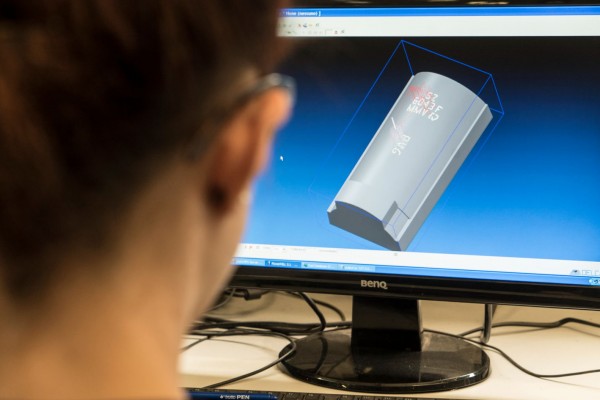

atelier de modelage

• L’atelier traite les plans, il détermine leurs caractéristiques et réalise le modèle.

• Les programmes CAD / CAM, directement liés aux machines CNC, permettent une grande personnalisation et une grande vitesse dans le processus.

• Le département de modelage est optimisée afin de gérer plus de 45 codes différents de moules par jour.

production

Les nombreuses étapes, qui sont nécessaires pour assurer une production de qualité, déterminent des temps de processus plutôt longs. Afin de minimiser ces procédures, Fonderie Valdelsane a développé, au fil des ans, une plante hautement technologique, où le travail des machines automatiques a permis une spécialisation progressive du personnel, aujourd’hui utilisé principalement dans les fonctions de contrôle pour la correcte exécution des opérations mécaniques.

Aujourd’hui, l’exploitation dispose de 2 fours rotatifs de 10 tonnes chacun et d’autres fours à induction, de 30 tonnes et d’autres plus faible capacité. Le transfert et le coulage de pièces moulées sont faits par des machines automatisées qui assurent une surveillance constante des compositions chimiques et des températures, à chaque étape. 5 lignes automatiques pour la coulée et le refroidissement de pièces en fonte et 1 ligne pour le bronze, assurent la production quotidienne des quantités demandés par les clients, en moyenne 60 tonnes.

Les moulages sont séparés du sable dans un tunnell shake-out, et donc, menée dans l’un des 9 fours dédiés au traitement thermique, avant de passer à l’étape de grenaillage, réalisé dans une usine qui permet la gestion automatique des chaque cycle.

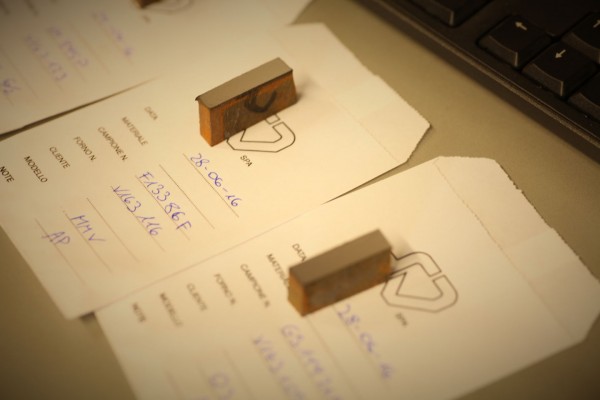

laboratoire

Le laboratoire est équipé avec instruments de haute technologie et de précision, et est en mesure d’établir avec certitude les propriétés physiques, mécaniques et chimiques des alliages soumis à l’analyse.

Sa tâche principale est de surveiller les matériaux pendant les différentes étapes de la production.

Cependant, nos rapports généralement crédités parmi les plus autorité au niveau internationale, souvent sont également demandés par les clients et considéré comme un service après-vente important.

Le département d’analyse dispose :

• spectromètre

• installation de contrôle du sable, compose des instruments automatique qui assurent l’uniformité constante, et des autres plus spécifique qui permettent analyses en temps opportun

• Microscopes pour l’analyse de la microstructure, avec software d’analyse d’image ;

• stéréoscopiques pour l’analyse de surface

• duromètre Vickers pour mesurer la micro dureté

• duromètre Volpert HBS 3000/10

livraisons département

L’entrepôt de plus de 2.000 mètres carrés, ouvert en 2013, est équipée de machines d’avant garde, en termes de vitesse et d’efficacité:

• lecteur laser peut déchiffrer les codes alphanumériques de chaque élément en transit sur la bande transporteuse

• 18 lignes de triage entièrement automatisées

• Système d’emballage automatique, équipé d’un poids certifié

• Emballage faite en conformité avec toutes les normes internationales en vigueur

• Flotte de 5 camions et des partenariats établis avec les expéditeurs sélectionnés, pour les livraisons en Europe et dans le monde